Tipp 237: Hybrider Biodrucker für Kunststoff und Biotinte

(10.11.2021) Wenn Bastler 3D-Drucker zu Biodruckern umbauen, tauschen sie meist nur den ursprünglichen Druckkopf aus.

Geschickter ist es, den Original-Druckkopf zu belassen und einen zweiten für den Druck von Biotinten einzubauen.

Beim 3D-Bioprinting nutzt man mit Zellen beladene Materialien (Biotinten) für die Herstellung größerer dreidimensionaler Strukturen. Biowissenschaftler und Biomediziner drucken auf diese Weise zum Beispiel künstliche Gewebe, die als In-vitro-Modelle in der Arzneimittelentwicklung dienen oder in der regenerativen Medizin eingesetzt werden. Kommerzielle 3D-Biodrucker sind häufig hochentwickelte und entsprechend teure Laborgeräte, die Instrumente der Marktführer EnvisionTEC, Cellink und regenHU kosten zwischen zehntausend und hunderttausend Euro. Der hohe Preis ist für viele Forscher eine große Hürde und limitiert die Zahl der Arbeitsgruppen, die diese Technologie nutzen können.

Die am häufigsten in Biodruckern verwendete Dosiertechnologie ist die Mikroextrusion, bei der ein hochviskoses Hydrogel mit Zellen gemischt und anschließend durch eine Düse als kontinuierlicher Strang dispensiert wird. Bei diesem Verfahren werden mehrere Millionen Zellen pro Milliliter in die Biotinte gemischt, die gleichmäßig über den gedruckten Strang verteilt sind. Unterschiede in der Gesamtzahl der Zellen lassen sich nur durch die Menge des aufgetragenen Materials steuern.

Einfache selbstgebaute Low-Cost-Bioprinter, die auf den Achsensystemen und der Elektronik kostengünstiger 3D-Drucker basieren, wurden bereits von verschiedenen Arbeitsgruppen konstruiert (siehe hierzu auch Laborjournal 11/2019 auf Seite 64 ff, Link).

Eingeschränkter Druck

In diesen Modellen wurde der ursprüngliche Druckkopf demontiert und durch einen Motor zum Antrieb eines Extrusionsmoduls ersetzt. Dies schränkt den Betrieb des Druckers auf eine einzige Hydrogel-basierte Biotinte ein, und man muss während des Druckprozesses einen Kompromiss finden zwischen maximaler Stabilität der Biotinte und minimaler Zellschädigung. Je höher die Viskosität der Biotinte ist, desto besser lässt sie sich drucken – es steigt aber auch der Scherstress, der die Viabilität der gedruckten Zellen reduziert.

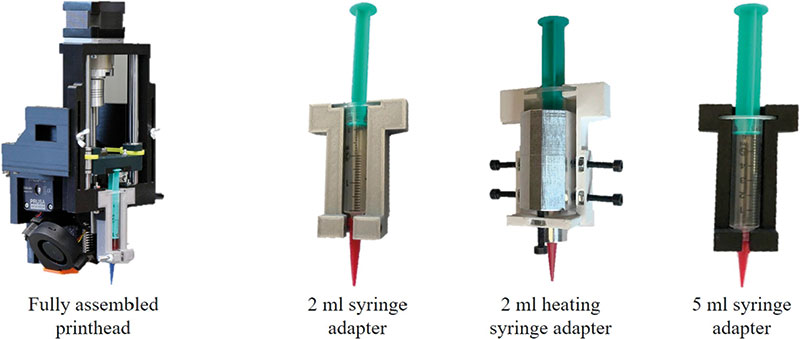

Unsere Arbeitsgruppe am Institut für Mikrosystemtechnik – IMTEK der Albert-Ludwigs-Universität Freiburg entwickelte einen hybriden 3D-Biodrucker mit einem extrusionsbasierten Druckkopf sowie dem beibehaltenen sogenannten Fused-Deposition-Modeling-Druckkopf (FDM-Druckkopf). Der Umbau erfolgte sowohl auf Hardware-Ebene durch den Austausch des Mainboards als auch auf Software-Ebene durch eine neue Firmware. Ein Hauptaugenmerk lag darauf, zusätzliche Druckköpfe mit unterschiedlichen Technologien auch nachträglich leicht hinzufügen zu können. Wir konstruierten drei einfach zu wechselnde Druckkopf-Adapter, um je nach Bedarf unterschiedliche Spritzengrößen oder Heizelemente zur Temperierung der Biotinte verwenden zu können. Den Umbau beschreiben wir in HardwareX im Stil einer ausführlichen Bauanleitung, die den Leser zum Nachbau und zu weiteren Modifikationen der Hardware einlädt (HardwareX 10, e00230).

Die Funktionalität und Präzision des neu aufgebauten Extrusionsmoduls evaluierten wir sowohl einzeln als auch in Kombination mit dem ursprünglichen FDM-Druckkopf. Für den FDM-Druck setzten wir den im Bioprinting bewährten Kunststoff Polycaprolacton (PCL) ein, der grundsätzlich zellkompatibel und bioresorbierbar ist. PCL kann bereits bei Temperaturen von 140 °C gedruckt werden und nicht erst bei über 200 °C, wie herkömmliche Thermoplaste für den 3D-Druck. Der direkte Kontakt des heißen Thermoplasts mit dem zellbeladenen Hydrogel führte nur zu einer leichten Reduktion der Zellviabilität, von 85,3 Prozent in einer pipettierten Probe auf 79,9 Prozent. Dies lässt sich auf die kleine Strangbreite des gedruckten Thermoplasts bei gleichzeitig geringer Wärmekapazität zurückführen. Die eingekoppelte Wärme führt zu keinem signifikanten Verlust der Zellviabilität – eine grundlegende Voraussetzung für den Hybriddruck von Thermoplasten und Biotinten.

Anhand von zwei Anwendungsbeispielen zeigen wir die Vorteile des kombinierten, hybriden Bioprintings mit Thermoplasten.

Von Kunststoff gestützt

Im ersten Beispiel druckten wir ein Hydrogel aus Alginat sowie Gelatine mit einer Linienbreite von 445 Mikrometern (± 61 µm) in die Zwischenräume aus PCL und bauten eine Struktur mit 1 Milliliter Volumen auf. Analoge Druckdesigns mit Thermoplasten als Stützstrukturen werden seit vielen Jahren verwendet, um stabile Strukturen mit Kompressibilitäten in der Größenordnung von Megapascal zu erhalten – statt nur Kilopascal wie bei reinen Hydrogel-Strukturen. Dies ist insbesondere für die Herstellung tragfähiger Konstrukte wie beispielsweise Knochenersatzgewebe von Bedeutung. Darüber hinaus können poröse Kanäle in die Strukturen eingebettet werden, um die Nährstoffversorgung in vitro oder in vivo zu erleichtern.

Die zweite Druckanwendung ist eine Perfusionskammer, die mit zellbeladenem Hydrogel gefüllt werden kann. Durch gleichzeitiges Drucken feiner Silikonlinien lassen sich Deckgläser auf der Ober- und Unterseite der Perfusionskammer einbetten, um ein transparentes Gehäuse für mikroskopische Untersuchungen zu schaffen. Unterhalb der beiden gedruckten Anschlüsse führen auf beiden Seiten drei mikrofluidische Kanäle durch das Innere der Kammer, die es Flüssigkeiten gestatten, gleichmäßig durch den Raum zwischen den beiden Glasplatten zu fließen. Dies ermöglicht die permanente Versorgung einer Gewebeprobe mit frischem Zellkulturmedium unter kontrollierten Perfusionsbedingungen.

Der vorgestellte 3D-Biodrucker behält seine volle Funktionalität als konventioneller 3D-Drucker bei. Mithilfe des hinzugefügten extrusionsbasierten Druckkopfes kann er zugleich dazu verwendet werden, Hydrogele, Silikon oder andere Materialien parallel in die FDM-gedruckten Teile einzubringen. Er eröffnet die Möglichkeit, komplexe Hybridstrukturen herzustellen, die mit herkömmlichen Fertigungstechnologien allein nicht realisierbar wären.

Fritz Koch, Institut für Mikrosystemtechnik – IMTEK,

Albert-Ludwigs-Universität Freiburg