Tipp 204: Positioniertisch im Eigenbau

In nicht einmal zwei Tagen zur selbstgebauten Positionierplattform für das High-Content-Screening? 3D-Drucker und Open-Source-Bauteile machen es möglich.

Konventionelle Mikroskopiesysteme für das High Content Screening (HCS) bestehen in der Regel aus einem vollautomatisierten, häufig inversen Mikroskop, das mit einem motorisierten Positioniersystem ausgestattet ist. Das Mikroskop ist zumeist mit Wechselobjektiven, Autofokustechnologie, einer Digitalkamera und weiterer Infrastruktur zur Detektion von Fluoreszenz- beziehungsweise Biolumineszenz ausgestattet und dient zur Visualisierung mikroskopisch kleiner Objekte. Der motorisierte Mikroskop-Tisch ermöglicht die Untersuchung von Proben, die größer sind als das Sichtfeld des Mikroskop-Objektivs. Gleichzeitig lassen sich mit ihm biologische Proben automatisch positionieren, die beispielsweise für Hochdurchsatzexperimente in Multiwell-Platten kultiviert werden.

Konventionelle HCS-Systeme sind häufig mit zusätzlichen Komponenten ausgerüstet: Ein Inkubator ermöglicht optimale Wachstumsbedingungen für Zellkulturen oder biologische Organismen; ein Pipettier- oder Perfusionssystem sorgt für den Flüssigkeitstransfer. Für das vollautomatisierte und nahezu autonome Screening großer Substanzbibliotheken im Hoch- oder Ultrahochdurchsatz ist zudem eine entsprechende Robotik-Hardware nötig.

Kommerzielle motorisierte Positioniersysteme arbeiten schnell und präzise in Mikrometer- oder Submikrometer-Schritten. Sie werden deshalb in unterschiedlichen Anwendungen zur manuellen oder automatisierten Positionierung von Proben verwendet. Diese Systeme sind in der Regel jedoch proprietär, das heißt die Hard- und Software basiert auf herstellerspezifischen sowie nicht veröffentlichten Standards (Closed Source).

Hieraus ergeben sich verschiedene Nachteile gegenüber nicht-proprietärer Hard- und Software (Open Source). Zum einen erfordern ihre Installation und Integration in die bestehende Infrastruktur, wie auch ihre Anwendung und Wartung, ein hohes Maß an Fach- und Produkt-spezifischer Kenntnis. Sie ist daher Ressourcen-intensiv und nicht nutzerfreundlich. Zum anderen sind die Optionen, sowohl auf der Hardware- als auch auf der Software-Seite, für eine Integration mit Drittanbieter-Systemen häufig stark eingeschränkt: Die vorhandenen Ein- und Ausgänge sind meist nicht dokumentiert und Schnittstellen dadurch faktisch nicht vorhanden.

Unflexibel, verschlossen und teuer

Zudem fehlen nicht selten auch Steuerungs-Software oder -befehle. Die Anwendungs-spezifische Anpassung beziehungsweise Modifikation kommerzieller Positioniersysteme ist ebenfalls problematisch – Modifikationen der Hardware-Originalteile führen in der Regel zum Verlust der Gewährleistung oder Garantie. Darüber hinaus sind proprietäre kommerzielle Positioniersysteme für viele Laboratorien oder Bildungseinrichtungen unerschwinglich.

Sogenannte Rapid Prototyping Technologien (additive 3D-Druckverfahren, Open Source Microcontroller Boards sowie kostengünstige Massenprodukte, mechanische Komponenten und Roboterbauteile), die auch die Maker oder Do-it-Yourself (DIY)-Bewegung verwendet, eröffnen interessante Alternativen zu diesen geschlossenen Systemen.

Mit ihrer Hilfe können Biowissenschaftler schlanke, nutzerfreundliche und Anwendungs-spezifische Geräte schnell und kostengünstig entwickeln, beziehungsweise herstellen.

Um die Schwächen kommerzieller Positioniersysteme zu umgehen, konstruierten wir am Lehrstuhl für Medizinische Biotechnologie der Friedrich-Alexander-Universität Erlangen-Nürnberg – dem Gedanken der Maker-Bewegung folgend und mittels Rapid Prototyping Technologien – einen motorisierten Positioniertisch. Die Plattform kann in kurzer Zeit Ressourcen-effektiv, etwa in sogenannten Fab Labs (Fabrication Laboratories), nachgebaut werden. Die benötigten Komponenten sind frei erhältlich (Open Source), modifizierbar, robust und kostengünstig. Sie sind präzise genug für die automatisierte Mikroskopie und gleichzeitig für viele Anwender zugänglich.

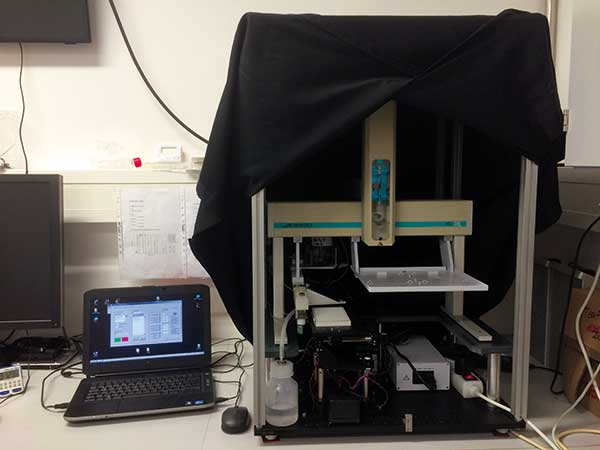

Wir integrierten den Positioniertisch in einen automatisierten Mikroskopie-Roboter, den wir für High Content Imaging Versuche einsetzten. Zusätzlich erstellten wir detaillierte Teilelisten, 3D-Design-Dateien, elektronische Schaltkreise, eine Schritt-für-Schritt-Anleitung zum Nachbau des Positioniertisches, sowie einen Software Code für die Steuerung des Tischs, die allesamt öffentlich zugänglich sind. Die genauen Details hierzu finden Sie in der Originalpublikation (Biosens Bioelectron 15: 472-81).

Die Produktion des Positionierers, inklusive der Herstellung 3D-gedruckter Teile und der Installation, dauert etwa dreißig Stunden. Die dazugehörige Bauanleitung finden Sie auf der folgenden Doppelseite (Auf der Website im folgenden Trick).

Das 33 x 20 x 8 Zentimeter große Gesamtsystem wiegt nur 1,1 Kilogramm und ist mit Materialkosten von circa 250 Euro konkurrenzlos günstig. Ein Zeitraffervideo der Positionierplattform und des Roboter-gestützten Screening-Mikroskops ist unter https://vimeo.com/158813199 zu sehen.

Dominik Schneidereit & Daniel F. Gilbert

Und hier geht es zur Bauanleitung...