Eisige Lagerstätten

Produktübersicht: Pipettier-Automaten

Laborkühl- und Gefrierschränke

Auch wenn Sie sich nicht zur Freezer-Challenge angemeldet haben, sollten Sie Ihren Kühlpark im Auge behalten und alte Gefrierschrank-Zombies durch neue Stromspar-Modelle mit klimaschonenden Kühlmitteln ersetzen.

Kühl- und Gefrierschränke sind nicht nur die größten Energiefresser im Labor. Sie zählen auch zu den sensibelsten Geräten, deren Ausfall die Forschungsarbeit von Jahren oder sogar Jahrzehnten über Nacht zunichte machen kann. Allein der Gedanke, dass die kostbaren Proben in einem Gefrierschrank unbemerkt auftauen, weil der Kompressor oder ein anderes Bauteil plötzlich den Geist aufgeben, dürfte bei vielen Biowissenschaftlern zu Panikattacken führen.

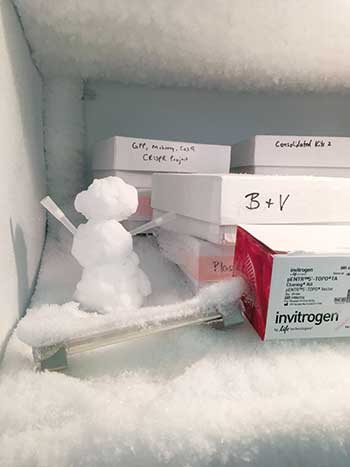

Umso erstaunlicher ist der manchmal sehr sorglose Umgang mit Ultra-Tiefkühlschränken (ULT-Freezer), die meist für die Langzeitlagerung biologischer Proben eingesetzt werden. Statt in klimatisierten Reinräumen stehen sie aus Platzmangel häufig in Fluren und Gängen, in denen es im Sommer brütend heiß ist. Auch das Enteisen von Gefrierschränken wird häufig so lange hinausgezögert, bis sich das Innere mit einem zentimeterdicken Eispanzer überzieht. Die hierdurch verursachte zusätzliche Belastung für das Kühlsystem kostet nicht nur Strom und damit bares Geld, das für die Forschung fehlt – sie führt auch zu schnellerem Verschleiß und erhöht das Risiko für einen plötzlichen Ausfall des Freezers.

Unaufhaltsamer Verschleiß

Aber selbst bei optimalem Aufstellungsort, regelmäßiger Enteisung und turnusgemäßer Wartung lässt die Kühleffizienz mit zunehmendem Alter nach. Verantwortlich hierfür sind der schleichende Verlust beziehungsweise der Abbau von Kühl- und Schmiermitteln sowie Materialermüdung. Klimatechniker gehen davon aus, dass sich der Energieverbrauch mit jedem Jahr, das die Geräte älter werden, um etwa drei Prozent erhöht. In die Jahre gekommene Kühl- und Gefrierschränke sollte man deshalb rechtzeitig durch neue, stromsparende Modelle ersetzen. Das lohnt sich insbesondere bei echten Stromfressern, wie zum Beispiel großvolumigen Ultra-Tiefkühlschränken, die bis -86°C kühlen können. Selbst mannshohe Geräte mit 700 Liter Innenraumvolumen verbrauchen heute im Schnitt nur noch um die zehn Kilowattstunden pro Tag (kWh/d), die absoluten Topmodelle nicht viel mehr als sieben kWh/d. Vor zehn Jahren lagen die Verbrauchswerte von Neugeräten in dieser Klasse noch bei etwa 20 bis 25 kWh/d. Die größten Löcher in das Budget reißen jedoch völlig vereiste und verschlissene Gefrierschrank-Zombies, die in dunklen Kellerlöchern vor sich hin brummen und den Strom geradezu aus den Steckdosen heraussaugen.

Zusätzliche Vakuum-Isolierung

Bei konventionell gekühlten Gefrierschränken konnten die Klimatechniker den Energieverbrauch im Wesentlichen mit drei technischen Neuerungen senken: Sie verringerten zunächst die Wärmeverluste, indem sie die in den Wänden übliche Isolierung mit Polyurethan-Schaum mit einer zusätzlich eingebauten Vakuumplatte ergänzten. Wie in einer Thermoskanne oder einem Dewar-Gefäß verhindert das Vakuum sehr effektiv den Wärmeaustausch zwischen dem kalten Inneren des Gefrierschranks und der Umgebung.

Intelligente Kompressoren

Anschließend optimierten sie die Kälteerzeugung, die in Gefrierschränken über zwei kaskadenförmige, von Kompressoren angetriebene Kältekreisläufe erfolgt, die mit einem Wärmetauscher gekoppelt sind (siehe hierzu Laborjournal 9/2013, Seite 78). Steigt die Temperatur im Innenraum über den eingestellten Wert, wird dies von einem Temperaturfühler registriert, der die Kompressoren daraufhin anschaltet. Ist die Solltemperatur erreicht, schaltet der Sensor den Kompressor wieder aus.

In alten Geräten laufen die Kompressoren während dieser Schalt-Zyklen immer mit der gleichen Drehzahl. Viele neue Modelle sind dagegen mit sogenannten Wechselrichterkompressoren ausgestattet, deren Drehzahl exakt an die jeweils geforderte Kühlleistung angepasst wird, um zum Beispiel die Temperatur nach Öffnen der Tür möglichst schnell wieder zu senken.

Die dritte Neuerung ist eigentlich ein alter Hut und führt die Kältetechniker wieder zurück zu den Ursprüngen von Kühlgeräten: In modernen Gefrierschränken zirkulieren praktisch nur noch reine Kohlenwasserstoffe wie Propan (R290) oder Ethan (R170) als Kältemittel in den Kapillaren und Verdampfern der Kühlkreisläufe. Dass diese Kohlenwasserstoffe aufgrund ihrer hohen latenten Wärme sehr effizient kühlen, wussten schon die Pioniere der Kühltechnik vor hundert Jahren. Wegen ihrer hohen Explosionsgefahr stiegen sie aber rasch auf die damals neuentwickelten Fluorchlorkohlenwasserstoffe (FCKW) um, die sich jedoch als Ozonkiller herausstellten und 1990 weltweit verboten wurden.

Reine Kohlenwasserstoffe

Auch die danach als Alternative verwendeten fluorierten Kohlenwasserstoffe (FKW) wurden 2014 von der EU im Rahmen der sogenannten F-Gas-Verordnung aus den Geräten verbannt, weil viele FKWs ein sehr hohes Treibhaus-Potential (GWP) aufweisen. Ab 2020 dürfen in neuen Kühlgeräten deshalb nur noch reine Kohlenwasserstoffe eingesetzt werden – mit Ausnahme von Ultra-Tiefkühlgeräten, die unter -50°C kühlen, wie zum Beispiel -86°C-Freezer. Wie die EU-Bürokraten auf die Idee kamen, ausgerechnet in diesen weiterhin klimaschädliche FKWs zuzulassen, ist völlig schleierhaft. Energieeffiziente Kohlenwasserstoff-Kühlmittel mit äußerst geringen GWP-Werten funktionieren auch in Ultra-Tiefkühlschränken ohne jegliche Abstriche und sind längst Stand der Technik.

Die in Kühl- und Gefrierschränken nötigen Temperaturen kann man aber nicht nur mit Kompressor-Systemen erzielen, sondern auch mit einer mehr als zweihundert Jahre alten Technik, die aktueller ist denn je – dem Stirlingmotor.

In diesem bewegt sich im oberen Teil eines gasgefüllten Zylinders ein sogenannter Verdrängerkolben auf und ab, im unteren Teil ein Arbeitskolben. Über zwei Pleuelstangen sind die Kolben phasenversetzt mit einem Schwungrad verbunden. Der Zylinder wird oben erhitzt und unten gekühlt. Das im oberen Teil erhitzte Gas dehnt sich aus und drückt den Arbeitskolben nach unten. Gleichzeitig wird der Verdrängerkolben nach oben bewegt und schiebt das Gas in den unteren kühlen Teil des Zylinders, wodurch das Gasvolumen kleiner wird. Hierdurch kann sich der Arbeitskolben wieder nach oben bewegen und der Zyklus beginnt von vorne.

Umgedrehter Stirlingmotor

Ursprünglich entwickelte der schottische Pastor Robert Stirling seinen Motor als Wärmekraftmaschine, die Wärmeenergie in mechanische Arbeit umwandelt. Dreht man das Ganze jedoch um und setzt das Schwungrad mit einem Elektromotor in Bewegung, so kühlt sich ein Ende des Zylinders ab, während sich das andere erwärmt. Über einen sogenannten Thermosiphon kann man die Kälte am kühlen Ende des Zylinders anzapfen und mithilfe eines Kühlmittels in das Innere eines Gefrierschranks transportieren.

Von Stirlingmotoren gekühlte ULT-Freezer verbrauchen insbesondere bei sehr tiefen Temperaturen von -80°C noch einen Tick weniger Strom als optimierte Kompressor-basierte Modelle. Ein weiterer Vorteil ist der sehr gleichmäßige Temperaturverlauf. Da die Kühl-Temperatur über die Amplitude des Arbeitszylinders gesteuert wird, kann der Stirlingmotor mit einer konstanten Frequenz laufen.

Die in konventionellen Freezern von den An- und Abschaltzyklen verursachten, sägezahnartigen Temperaturschwankungen treten deshalb nicht auf. Darüber hinaus sind Stirlingmotoren äußerst zuverlässig und lassen sich im schlimmsten Fall sehr einfach austauschen, da sie im Gegensatz zu Kompressoren keine Ölschmierung benötigen. Einziger Wermutstropfen: Derzeit fertigt nur die US-Firma Stirling Ultracold als einziger Hersteller Stirling-Gefrierschränke.

Laborkühl- und Gefrierschränke im Überblick

(Erstveröffentlichung: H. Zähringer, Laborjournal 07/2019, Stand: Juni 2019, alle Angaben ohne Gewähr)

Letzte Änderungen: 15.07.2019